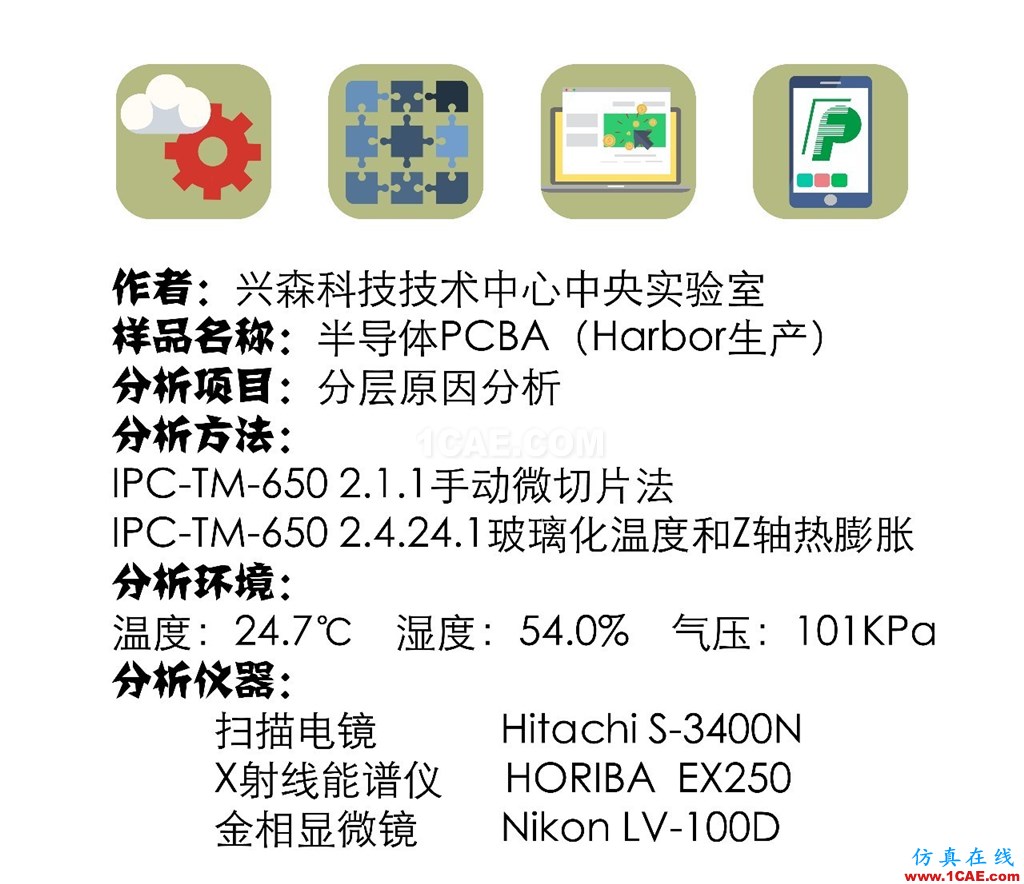

半导体测试板PCBA分层气泡分析

2017-05-13 by:CAE仿真在线 来源:互联网

1

样品描述

分层样品为Harbor生产的一块PCBA样品,型号为HiZFXX5。客户反馈此板存在局部网络开路问题,现对导致样品局部网络开路的原因进行排查和失效分析。样品外观如下图1所示:

图1 样品外观图

2

数据分析

2.1 微切片取样分析

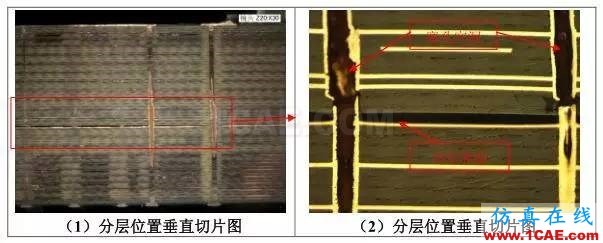

对上图1所示的PCB板 “导通不良区域”进行取样,通过微切片法对样品进行切片制作,使用显微镜进行金相分析,排查PCB内部网络导通情况。通过观察后发现,在此区域,PCB板内部出现分层现象,具体分析结果如下图2所示:

图2 “导通不良区域”切片观察图

通过上图2,从垂直切片(1)的整体效果图可以看出,此板分层主要发生在L21层与L22层之间;从垂直切片(2)可知,分层现象发生在PP片与棕化面的结合界面处;从垂直切片(3)—(4)可知,孔铜厚度为18—19μm左右,孔铜偏薄,且分层区域存在对钻交刀口位置孔铜断裂的现象。从分层位置水平剥离图(5)—(6)可以明显的观察到,树脂塞孔存在有塞孔空洞的现象,同时,分层位置处L21层棕化面上有部分树脂孔的孔口断面出现溢出物质的痕迹,且溢出物质沿着孔口逐渐向外扩散。

2.2分层位置表面形貌及元素分析

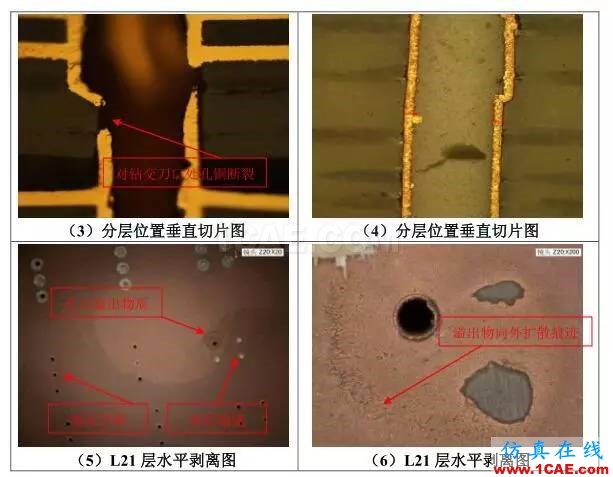

对L21层分层位置处的棕化面进行SEM观察和EDS元素分析,分析结果如下图3所示。

图3 棕化面EDS分析结果

从图3中L21层棕化面的EDS元素分析结果可知,分层处棕化面主要含C、O、Cu三种元素,无其他异常元素,说明正常棕化面未受污染。而部分树脂孔断面的溢出物质经SEM放大3000倍后,外观表现为形状规则的多边形结晶颗粒形态,且这些结晶颗粒主要含有C、O、S、K、Cu等元素,因此,推断溢出物质中可能含有CuSO4药水成分。

2.3 PCB板材分析

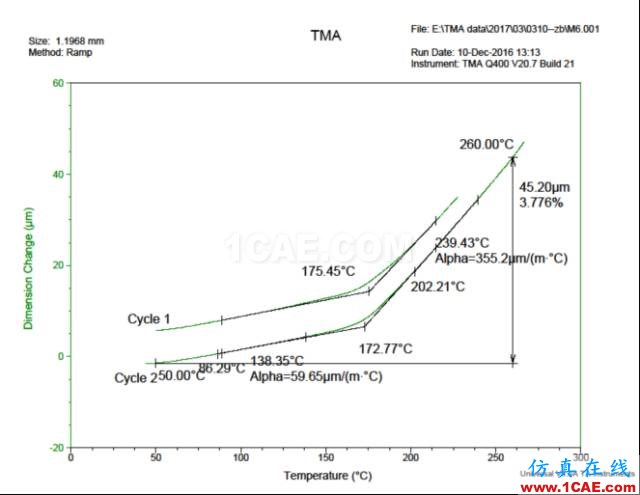

客户反馈该板使用的材料为M6板材,使用TMA测试板材的固化度、CTE和PTE,分析方法按照IPC-TM-650标准中规定的进行,分析结果如下图4所示。

图4 TMA测试结果图

2.4 板材吸水测试

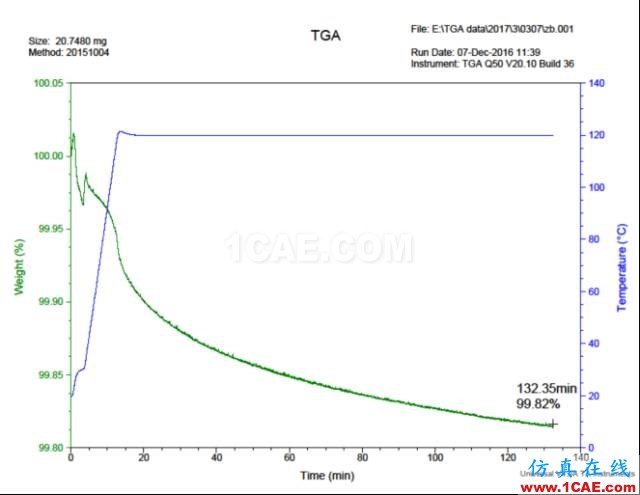

使用TGA测试板材的吸水率,下图5为测试结果:

图5 吸水率测试结果图

由上图可以看到,板材实际吸水率为0.18%。这说明此板在经2遍回流后,板材吸水率为0.18%。

2.5 回流炉温曲线分析

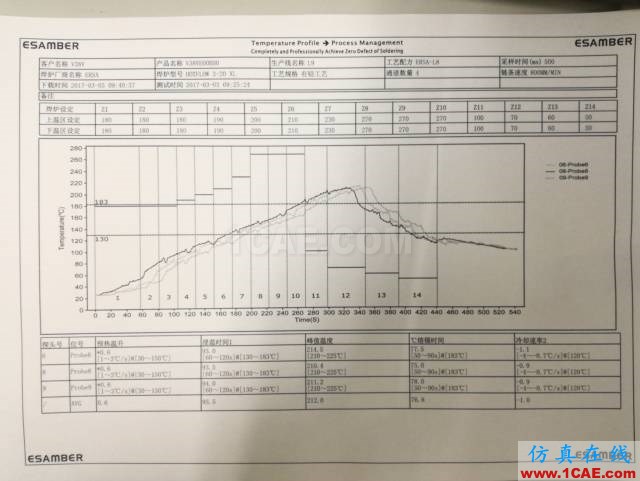

此板在我司P5进行SMT贴装,回流炉温曲线如下图6所示:

图6 回流炉温曲线图

从图6可知,回流曲线的平均峰值为212.0℃,液相线183℃以上熔锡时间为76.8S,为正常的有铅回流温度,未出现异常高温的情况。

2.6分层过程模拟实验

2.6.1 热应力实验

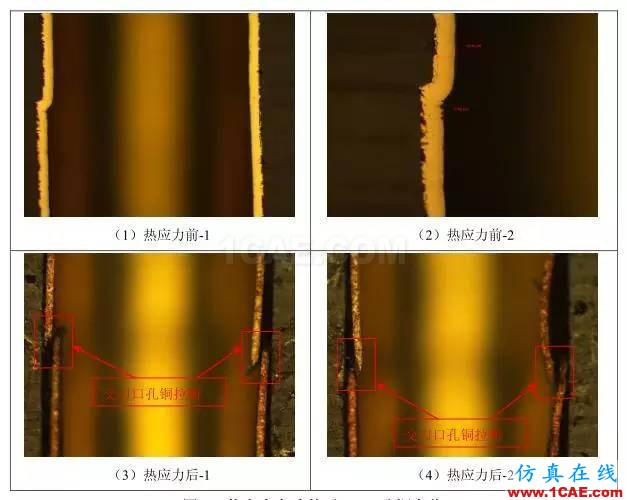

取孔径为1.0mm的PTH孔,根据IPC-TM-650 2.6.8标准,进行热应力测试,然后进行孔铜切片分析,比较热应力前后孔铜的变化,分析结果如下图7所示:

图7 热应力实验前后PTH孔铜变化

从图7中(1)和(2)可知,直径为1.0mm的PTH孔,孔铜厚度大于42μm,铜厚合格,无微裂纹现象;从(3)和(4)可知,热应力测试后,PTH孔孔铜断裂,且断裂位置为对钻交刀口处。

2.6.2半孔实验

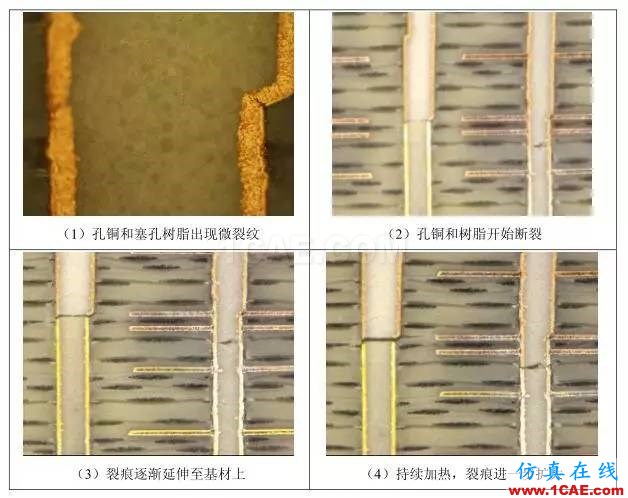

对微切片加热至350℃,在立体显微镜下进行半孔实验,观察PCB内部在受热过程中随温度升高所发生的变化过程,在持续加热过程中,观察孔铜结果如下图8所示:

图8 半孔实验结果

在半孔实验过程中,随着温度升高,PCB板逐渐膨胀,板材膨胀对孔铜产生拉伸应力作用,而且,在对钻交刀口位置或是孔铜最薄弱的位置处应力较集中。因此,随着持续加热,PCB内部会发生“孔铜和塞孔树脂在拉伸应力下开始出现裂纹→孔铜和树脂开始断裂→裂痕逐渐延伸至基材上→裂痕进一步扩大”这样一个渐变的过程。

2.6.3 PCB板其他区域确认

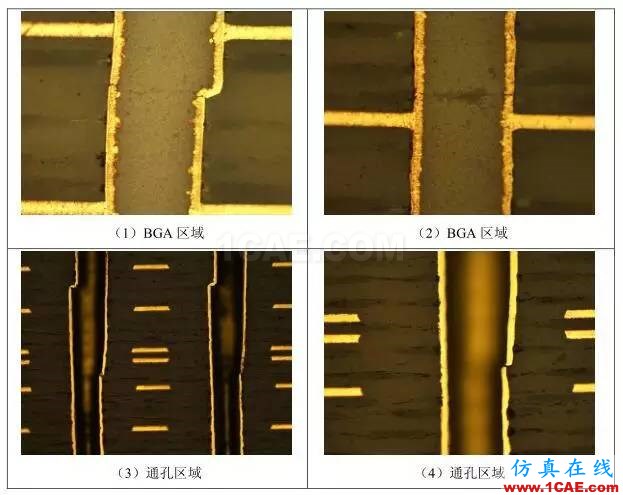

为了进一步验证PCB板其他区域在回流焊过程中所受到的影响,对“BGA区域”和“通孔区域”取样进行切片分析,分析结果如下图9所示:

图9 “BGA区域”和“通孔区域”切片观察图

通过上图9可知,“BGA区域”和“通孔区域”孔铜均有微裂纹, BGA区域树脂塞孔饱满,无塞孔空洞,且PCB内部未出现分层的现象。

3

综合分析

-

PCBA内部部分区域发生分层现象,内部孔铜断裂,因而在电气性能上表现为导通不良;

-

分层主要发生在L21层棕化面与PP片的结合界面处,且树脂塞孔存在有塞孔空洞的现象,同时,有部分树脂孔的孔口断面有CuSO4药水溢出残留的痕迹,这说明在分层之前,树脂孔内部存在有塞孔气泡,甚至部分孔内部残留有药水成分;

-

板材固化度为ΔTg=-2.68℃,表明固化完全,PCBA板材吸水率为0.18%,说明此板经2遍无铅回流后吸水率为0.18%;

-

且板材的实测CTE值为a1=59.65ppm/℃,a2=355.2ppm/℃(大于供应商给的参考值260 ppm/℃),PTE=3.776%;在回流焊受热过程中,板材CTE过大会导致PCBA板材快速膨胀,板材膨胀又对孔铜产生拉伸应力作用,而且,在对钻交刀口位置或是孔铜最薄弱的位置处应力较集中,因此,在“BGA区域”和“通孔区域”的孔铜出现微裂纹,同时,部分树脂孔中的塞孔气泡和残留药水成分因受热体积剧烈膨胀,从孔铜裂纹处溢出,使PCBA内部应力进一步增大,最终导致局部区域PP与棕化面之间发生分层和孔铜断裂的现象,导致出现“导通不良区域”;

-

通过热应力和半孔实验模拟PCBA内部在受热过程中的膨胀变化过程,也进一步证明了由于板材CTE偏大,当持续受热时,PCBA内部会先发生孔铜和塞孔树脂开始出现裂纹,并逐渐开始断裂,裂痕再逐渐延伸至基材上,然后进一步扩大这样一个渐变的过程。

4

检测结论

型号为HiZFXX5的PCBA由于内部部分区域发生分层现象,且内部孔铜断裂,因而在电气性能上表现为导通不良,导致分层的主要原因为:板材CTE过大,受热膨胀对孔铜产生拉伸应力作用,导致对钻交刀口位置或是孔铜偏薄的位置处应力集中,孔铜出现微裂纹;而部分孔中残留有塞孔气泡和药水,则进一步导致这些区域发生分层和孔铜断裂的现象,从而导致导通不良。

相关标签搜索:半导体测试板PCBA分层气泡分析 HFSS电磁分析培训 HFSS培训课程 HFSS技术教程 HFSS无线电仿真 HFSS电磁场仿真 HFSS学习 HFSS视频教程 天线基础知识 HFSS代做 天线代做 Fluent、CFX流体分析 HFSS电磁分析